W dobie rosnących cen energii i zaostrzających się regulacji środowiskowych coraz więcej firm produkcyjnych za

W dobie rosnących cen energii i zaostrzających się regulacji środowiskowych coraz więcej firm produkcyjnych zaczyna przyglądać się swoim kosztom operacyjnym z nowej perspektywy. Jednym z obszarów, który zyskuje na znaczeniu, jest zużycie energii elektrycznej. Dla wielu przedsiębiorstw to właśnie energia stanowi jeden z kluczowych składników kosztów produkcji — i jednocześnie największy potencjał do optymalizacji. Jeśli chcesz dowiedzieć się, jak skutecznie analizować zużycie energii w swojej firmie i wprowadzić realne oszczędności – ten artykuł jest dla Ciebie. Czytaj dalej!

Lean management to podejście skoncentrowane na eliminowaniu marnotrawstwa i ciągłym doskonaleniu procesów (Kaizen). W tym kontekście energia elektryczna – często pomijana w analizach – powinna być traktowana jako równie ważny zasób jak czas pracy czy surowce.

Tomasz Król w książce: “Lean. Droga do minimalizmu.” tłumaczy: “Marnotrawstwo to trwonienie, rozrzutność i niegospodarność. To także niewykorzystywanie należycie tego, co posiadamy, szastanie zasobami. “. Tak więc nieefektywne wykorzystanie energii jest niczym innym jak marnotrawstwem typu „nadprodukcja” lub „zbędny ruch” – tylko w energetycznym wydaniu.

Przykład? Jeśli maszyny pozostają w trybie czuwania po zakończeniu produkcji albo jeśli linia produkcyjna działa przy pełnym poborze mocy, mimo że nie jest w pełni wykorzystywana – to są konkretne punkty, w których lean może i powinien działać.

Dzięki analizie danych energetycznych można zidentyfikować tzw. ukryte straty energetyczne – niewidoczne na pierwszy rzut oka, ale generujące realne koszty. Połączenie zasad lean z monitoringiem zużycia energii pozwala lepiej zrozumieć, gdzie faktycznie zużywana jest energia i jak zoptymalizować jej wykorzystanie w całym strumieniu wartości.

Zobacz także: Optymalizacja produkcji - Jak to zrobić i czego się spodziewać?

Zanim zaczniesz szukać sposobów na oszczędności, warto dobrze zrozumieć, gdzie i jak Twoje przedsiębiorstwo zużywa energię. Analiza powinna opierać się nie tylko na całkowitym zużyciu, ale też na jego strukturze – czyli które maszyny, procesy i działy generują największe koszty.

Poznaj naszą ofertę Szkolenie Kanban

Dobrze przeprowadzona analiza zużycia energii to fundament skutecznego zarządzania kosztami produkcji – i pierwszy krok do wdrożenia działań optymalizacyjnych w duchu lean.

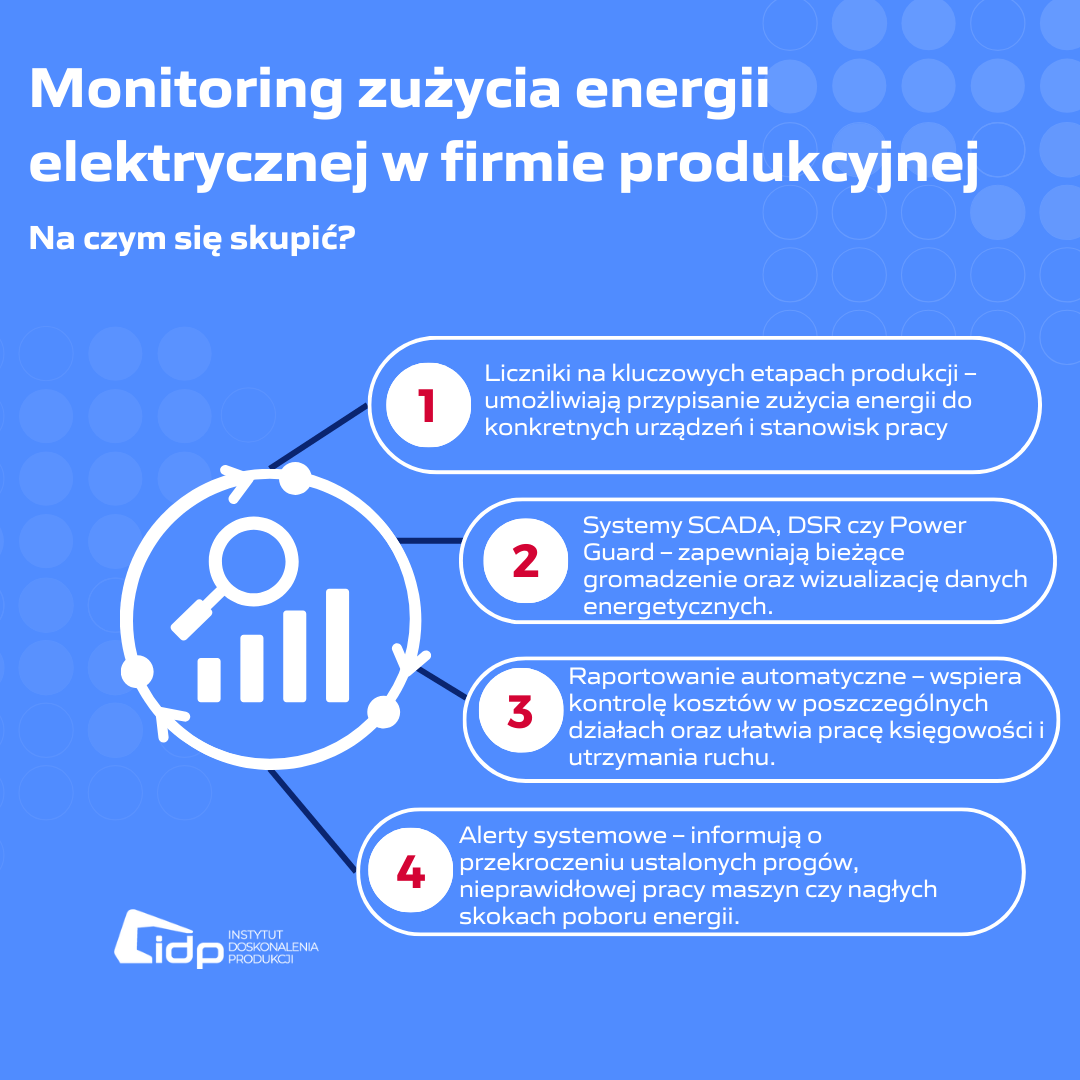

Analiza to jedno, ale kluczem do realnych oszczędności jest systematyczny monitoring. Bez bieżącego wglądu w dane trudno mówić o kontrolowaniu procesów.

Przy dobrze skonfigurowanym systemie monitoringu jedno kliknięcie wystarczy, by sprawdzić, ile energii zużywają Twoje urządzenia i jak ten pobór przekłada się na koszty jednostkowe produkcji. Dzięki temu możesz szybko reagować i podejmować trafne decyzje – nie tylko w kontekście oszczędności, ale też efektywności całej organizacji.

Zobacz też: Lean Problem Solving – skuteczne rozwiązywanie problemów w produkcji zgodnie z zasadami Lean

Wiesz już, jak analizować i monitorować zużycie energii. Czas przejść do konkretów – czyli działań, które realnie przynoszą oszczędności. Oto kilka sprawdzonych rozwiązań:

Wdrożenie nawet kilku z powyższych działań może skutkować zauważalnym spadkiem kosztów energetycznych i jednocześnie poprawić efektywność całego zakładu.

To również może Cię zainteresować: Metoda AHP w produkcji – Jak podejmować trafne decyzje krok po kroku?

Dla wielu firm produkcyjnych energia to „niewidoczny” koszt – dopóki nie zacznie gwałtownie rosnąć. Tymczasem regularna analiza zużycia energii niesie za sobą konkretne korzyści:

Analiza zużycia energii to nie tylko sposób na oszczędności, ale też element strategii zrównoważonego rozwoju i nowoczesnego zarządzania produkcją.

Poznaj naszą ofertę Szkolenie Kaizen

Nie zawsze. W małych firmach wystarczą dane z liczników i proste arkusze kalkulacyjne. W większych zakładach warto zainwestować w systemy typu SCADA, Power Guard czy DSR, które umożliwiają monitoring w czasie rzeczywistym.

Warto ją wykonywać regularnie – minimum raz na kwartał. Dla firm z dużym zużyciem energii rekomenduje się bieżący monitoring i analizę w cyklach miesięcznych.

Nie. Celem jest zwiększenie efektywności energetycznej, czyli produkowanie tej samej liczby wyrobów przy mniejszym zużyciu energii – np. poprzez modernizację urządzeń, lepsze planowanie lub eliminację marnotrawstwa.

To zależy od skali inwestycji. Niektóre zmiany, jak ustawienie harmonogramów pracy maszyn, dają efekt natychmiastowy. Inwestycje w nowe technologie zwracają się zwykle w ciągu 1–3 lat.

Najczęściej są to działy techniczne lub utrzymania ruchu, ale skuteczność rośnie, gdy odpowiedzialność jest rozdzielona – np. każda brygada ma dostęp do danych i możliwość reagowania na bieżąco.

Zużycie energii elektrycznej w firmie produkcyjnej to nie tylko koszt – to także źródło wiedzy o efektywności procesów. Regularna analiza, skuteczny monitoring oraz wdrażanie usprawnień energetycznych to konkretne działania, które przekładają się na oszczędności, większą kontrolę i nowoczesne zarządzanie produkcją.

Jeśli chcesz wdrożyć praktyczne rozwiązania i zoptymalizować koszty w swoim zakładzie, sprawdź ofertę IDP – pomożemy Ci przełożyć dane energetyczne na realne usprawnienia.

Przekaż kontakt do siebie w tym formularzu. Następnie umówimy się na bezpłatną konsultację, która trwa około 30 minut. Podczas niej omówimy problemy i wyzwania, z jakimi się mierzysz. Wyznaczymy główne cele, z którymi możemy pomóc. Po rozmowie przedstawimy plan Warsztatu, który jest początkiem naszej współpracy.

20+ lat doświadczenia

100+ branż, które poznaliśmy

1000+ firm, w których wprowadziliśmy zmianę