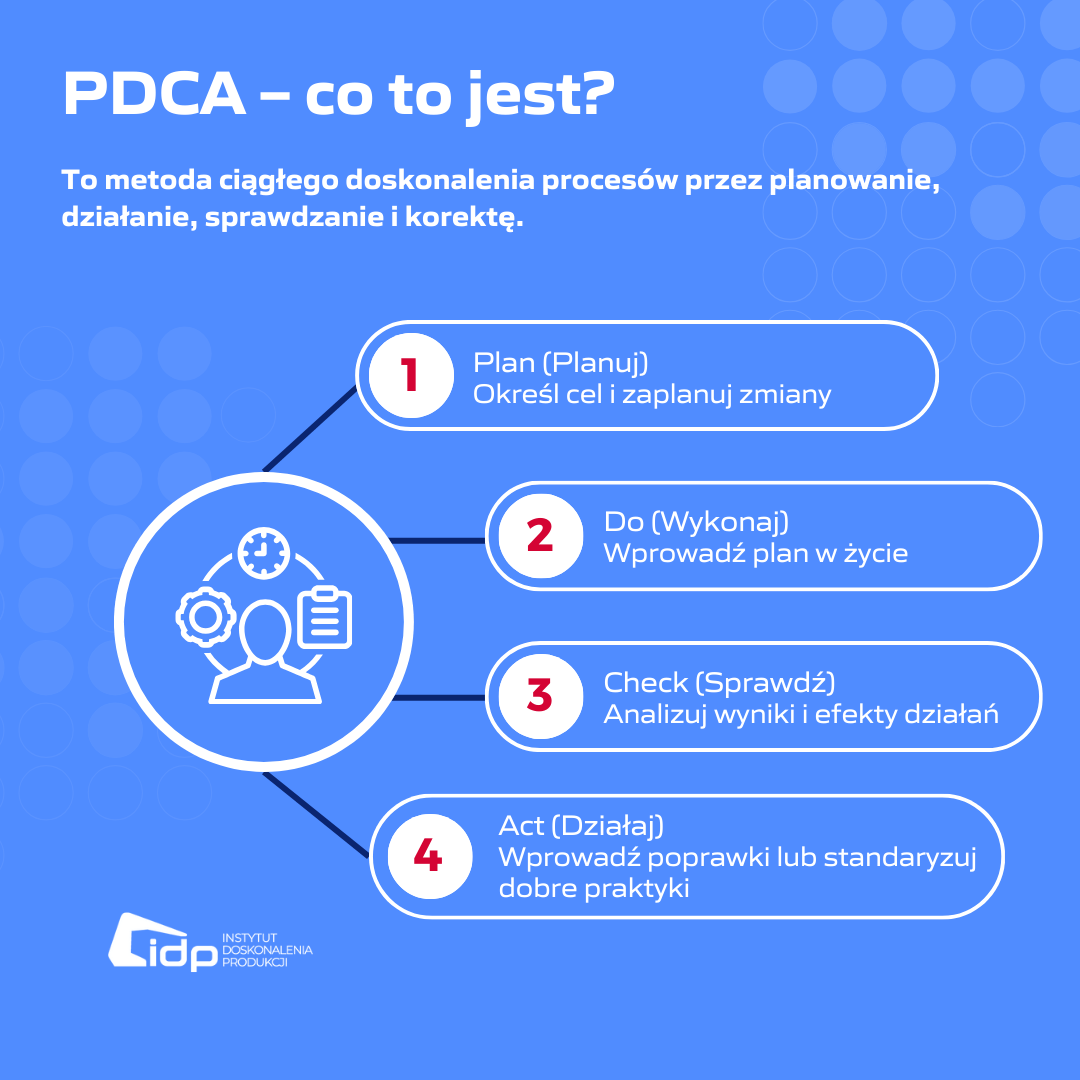

PDCA (Plan, Do, Check, Act), znany również jako cykl Deminga, to metoda, która umożliwia doskonalenie procesów

PDCA (Plan, Do, Check, Act), znany również jako cykl Deminga, to uniwersalna metoda zarządzania, która umożliwia systematyczne doskonalenie procesów w organizacjach. Początkowo stosowany w produkcji, dziś znajduje zastosowanie w wielu branżach – od przemysłu, przez IT, aż po ochronę zdrowia. Dzięki swojej iteracyjnej naturze PDCA pozwala firmom eliminować marnotrawstwo, optymalizować działania i stale podnosić jakość produktów oraz usług. Jakie są etapy tego cyklu i jak skutecznie wdrożyć go w swojej organizacji? Sprawdźmy!

PDCA (Plan, Do, Check, Act), znany również jako cykl Deminga, to metoda zarządzania procesami i ich doskonalenia, stosowana w różnych branżach – od produkcji, przez IT, aż po opiekę zdrowotną. Opiera się na iteracyjnym podejściu do rozwiązywania problemów i optymalizacji działań, co czyni ją niezwykle skuteczną w dążeniu do stałej poprawy.

Każdy cykl PDCA składa się z czterech kluczowych etapów:

Dzięki swojej prostocie i uniwersalności, PDCA jest stosowane zarówno w dużych organizacjach, jak i w małych zespołach, pomagając w optymalizacji procesów i eliminacji marnotrawstwa. To podejście umożliwia ciągłe doskonalenie i lepszą adaptację do zmieniających się warunków, co sprawia, że jest nieocenionym narzędziem w zarządzaniu jakością oraz efektywnością operacyjną.

Przeczytaj również: Badanie zdolności procesu – najważniejsze wskaźniki zdolności procesu!

Cykl PDCA (Plan, Do, Check, Act), znany również jako cykl Deminga, wywodzi się z badań nad kontrolą jakości prowadzonych przez Waltera A. Shewharta w latach 30. XX wieku. Shewhart, amerykański statystyk i inżynier, stworzył pierwszą wersję tego cyklu jako metodę monitorowania i poprawy procesów produkcyjnych w laboratoriach Bell Telephone.

Jego koncepcję rozwinął William Edwards Deming, który w latach 50. XX wieku spopularyzował PDCA jako kluczowy element zarządzania jakością. Deming wprowadził go do japońskiego przemysłu, szczególnie w Toyota Production System (TPS), gdzie stał się fundamentem filozofii ciągłego doskonalenia (Kaizen). Japońskie firmy, takie jak Toyota, zaadaptowały i udoskonaliły PDCA, integrując go z Lean Management i innymi narzędziami optymalizacyjnymi.

Dzięki swojej uniwersalności i prostocie, cykl PDCA jest dziś szeroko stosowany nie tylko w produkcji, ale także w usługach, IT, opiece zdrowotnej i edukacji. Pozwala organizacjom na systematyczne doskonalenie procesów, eliminowanie błędów i zwiększanie efektywności działań w dynamicznie zmieniającym się środowisku.

To także może Cię zainteresować: Szkolenie TWI

PDCA (Plan, Do, Check, Act) to cykliczny model zarządzania, który umożliwia systematyczne doskonalenie procesów i eliminowanie problemów. Jest stosowany zarówno w przemyśle, zarządzaniu projektami, IT, jak i w organizacjach usługowych. Jego iteracyjny charakter pozwala na nieustanne ulepszanie działań i adaptację do zmieniających się warunków.

Kluczową zasadą PDCA jest iteracja, co oznacza, że proces nie kończy się na jednej rundzie. Po wdrożeniu zmian cykl rozpoczyna się od nowa, umożliwiając dalsze doskonalenie i optymalizację. Dzięki temu organizacje mogą reagować na dynamicznie zmieniające się warunki i stale podnosić jakość swoich działań.

To także może Cię zainteresować: Jak skutecznie wdrożyć strategię Hoshin Kanri w Twojej organizacji?

Wdrożenie cyklu PDCA w organizacji wymaga przemyślanej strategii i systematycznego podejścia. Każdy z etapów powinien być odpowiednio zaplanowany, aby skutecznie przełożył się na realne usprawnienia w procesach biznesowych. Oto kluczowe kroki wprowadzania PDCA w przedsiębiorstwie:

Pierwszym krokiem jest identyfikacja problemu lub procesu, który wymaga optymalizacji. W tym etapie warto:

Po opracowaniu planu należy przetestować rozwiązania w małej skali. Kluczowe jest:

Analiza rezultatów pozwala ocenić, czy wdrożone zmiany przyniosły oczekiwane korzyści. Na tym etapie:

Jeśli testowe wdrożenie okazało się skuteczne, zmiany są wprowadzane na większą skalę. W tej fazie należy:

Zobacz również: SMED – Metoda na przyspieszenie przezbrojenia maszyn na produkcji!

PDCA to nie jednorazowy proces, lecz metoda o charakterze ciągłym. Po zakończeniu jednego cyklu warto rozpocząć kolejny, aby stopniowo eliminować kolejne nieefektywności i stale podnosić jakość działania organizacji.

Dobrym przykładem zastosowania PDCA jest nasza współpraca z firmą z branży produkcji nawozów. Po analizie zachodzących procesów, znaleźliśmy obszar do poprawy, mianowicie potrzebę wzrostu wydajności. Aby tego dokonać, ustaliliśmy nowe standardy, zorganizowaliśmy stanowiska pracy, a następnie oceniliśmy i wdrożyliśmy zmiany. Dzięki temu produkcja wzrosła z 14 na 30 sztuk, czyli proces produkcji stał się szybszy aż o 115%! Dowiedz się więcej: 115% szybszy proces produkcji nawozów.

Cykl PDCA znajduje zastosowanie wszędzie tam, gdzie zależy nam na usprawnianiu procesów, eliminacji błędów i wprowadzaniu trwałych zmian. To uniwersalne narzędzie sprawdza się zarówno w dużych korporacjach, jak i w małych zespołach projektowych – niezależnie od branży.

Metoda ta znajduje praktyczne zastosowanie m.in. w produkcji, IT (np. przy retrospektywach zespołów Scrum), w ochronie zdrowia, logistyce czy edukacji. Jej największą siłą jest iteracyjność – możesz wdrażać zmiany krok po kroku, uczyć się na błędach i doskonalić procesy w sposób bezpieczny, przemyślany i powtarzalny.

Jeśli zależy Ci na skutecznym zarządzaniu zmianą i budowaniu kultury ciągłego doskonalenia – PDCA będzie właściwym wyborem.

Zastosowanie cyklu PDCA w organizacji to nie tylko technika zarządzania, ale także sposób myślenia o pracy i zmianie. Dzięki swojej prostocie i uniwersalności metoda ta oferuje szereg konkretnych korzyści, które bezpośrednio przekładają się na wyniki firmy.

PDCA wspiera kulturę Kaizen, czyli podejścia opartego na regularnym i systematycznym ulepszaniu procesów. Zamiast szukać rewolucyjnych zmian, firmy skupiają się na drobnych, ale konsekwentnych usprawnieniach.

Dzięki analizie przyczyn problemów i testowaniu rozwiązań w ograniczonej skali (etap „Do”), organizacja może eliminować nieefektywności bez ryzyka dużych strat.

Cykl PDCA opiera się na danych i faktach – każda zmiana jest poprzedzona planem, a jej skuteczność oceniana jest na podstawie konkretnych wskaźników. To ogranicza wpływ intuicji na decyzje operacyjne.

Praca zespołowa i wspólne rozwiązywanie problemów wzmacniają poczucie odpowiedzialności i wpływu pracowników na wyniki firmy.

Zamiast wdrażać zmiany „na ślepo”, PDCA pozwala przetestować nowe rozwiązania w małej skali, zanim zostaną zaimplementowane globalnie. To minimalizuje ryzyko niepowodzeń i umożliwia szybką korektę kursu.

PDCA można stosować w każdej branży – od produkcji, przez IT, po edukację i ochronę zdrowia. Sprawdza się zarówno w dużych firmach, jak i w małych zespołach.

Podsumowując, PDCA to narzędzie, które nie tylko porządkuje działania, ale też uczy organizację, jak uczyć się na błędach, działać metodycznie i stale iść do przodu – niezależnie od skali wyzwań.

Dowiedz się więcej o zarządzaniu produkcją: Zarządzanie procesami [Czym jest? Jakie niesie korzyści?]

Tak. Cykl PDCA jest na tyle uniwersalny, że może być stosowany w małych firmach, dużych korporacjach, organizacjach non-profit, a nawet w pracy indywidualnej. Kluczem jest odpowiednie dopasowanie skali działań do potrzeb i zasobów danej organizacji.

PDCA to narzędzie ciągłego doskonalenia, więc powinno być stosowane regularnie. Najlepiej po każdym większym wdrożeniu, analizie wyników lub przy pojawieniu się nowych wyzwań. Iteracyjność to jego największy atut.

Czas trwania jednego cyklu zależy od złożoności problemu. Może trwać od kilku dni (w przypadku prostych procesów) do kilku tygodni lub miesięcy w przypadku bardziej złożonych projektów.

Zdecydowanie tak. PDCA świetnie współgra z Lean Management, Kaizen, Six Sigma czy metodykami Agile. Może być również wykorzystywane jako element audytów jakości, projektów optymalizacyjnych lub rozwiązywania problemów.

Brak efektów może oznaczać, że źle zdefiniowano problem, nie przeanalizowano danych lub wnioski zostały wyciągnięte zbyt pochopnie. Warto wtedy wrócić do fazy „Plan” i przyjrzeć się procesowi jeszcze raz – najlepiej z udziałem różnych członków zespołu.

PDSA to alternatywna nazwa cyklu, w której „Check” (Sprawdź) zastąpiono słowem „Study” (Zbadaj). Zmiana ta miała podkreślić większy nacisk na analizę i zrozumienie wyników, a nie tylko ich kontrolę. Obie wersje odnoszą się jednak do tego samego podejścia iteracyjnego.

Do najczęściej stosowanych należą: karty A3, wykresy Ishikawy, analiza 5 Why, tablice Kanban, wskaźniki KPI, raporty z testów, narzędzia do wizualizacji danych i arkusze obserwacji procesu. Ich dobór zależy od charakteru problemu i celu projektu.

PDCA to proste, a zarazem niezwykle skuteczne narzędzie, które wspiera organizacje w systematycznym doskonaleniu działań. Dzięki niemu łatwiej planować zmiany, testować rozwiązania i wyciągać wnioski na przyszłość.

Szukasz narzędzi wspierających ciągłe doskonalenie w praktyce? Sprawdź ofertę IDP i znajdź rozwiązania dopasowane do potrzeb Twojego zespołu.

Przekaż kontakt do siebie w tym formularzu. Następnie umówimy się na bezpłatną konsultację, która trwa około 30 minut. Podczas niej omówimy problemy i wyzwania, z jakimi się mierzysz. Wyznaczymy główne cele, z którymi możemy pomóc. Po rozmowie przedstawimy plan Warsztatu, który jest początkiem naszej współpracy.

20+ lat doświadczenia

100+ branż, które poznaliśmy

1000+ firm, w których wprowadziliśmy zmianę