Zastanawiałeś się, jak zwiększyć efektywność pracy i jednocześnie utrzymać porządek na swoim stanowisku pracy?

Czy kiedykolwiek zastanawiałeś się, jak zwiększyć efektywność pracy i jednocześnie utrzymać porządek

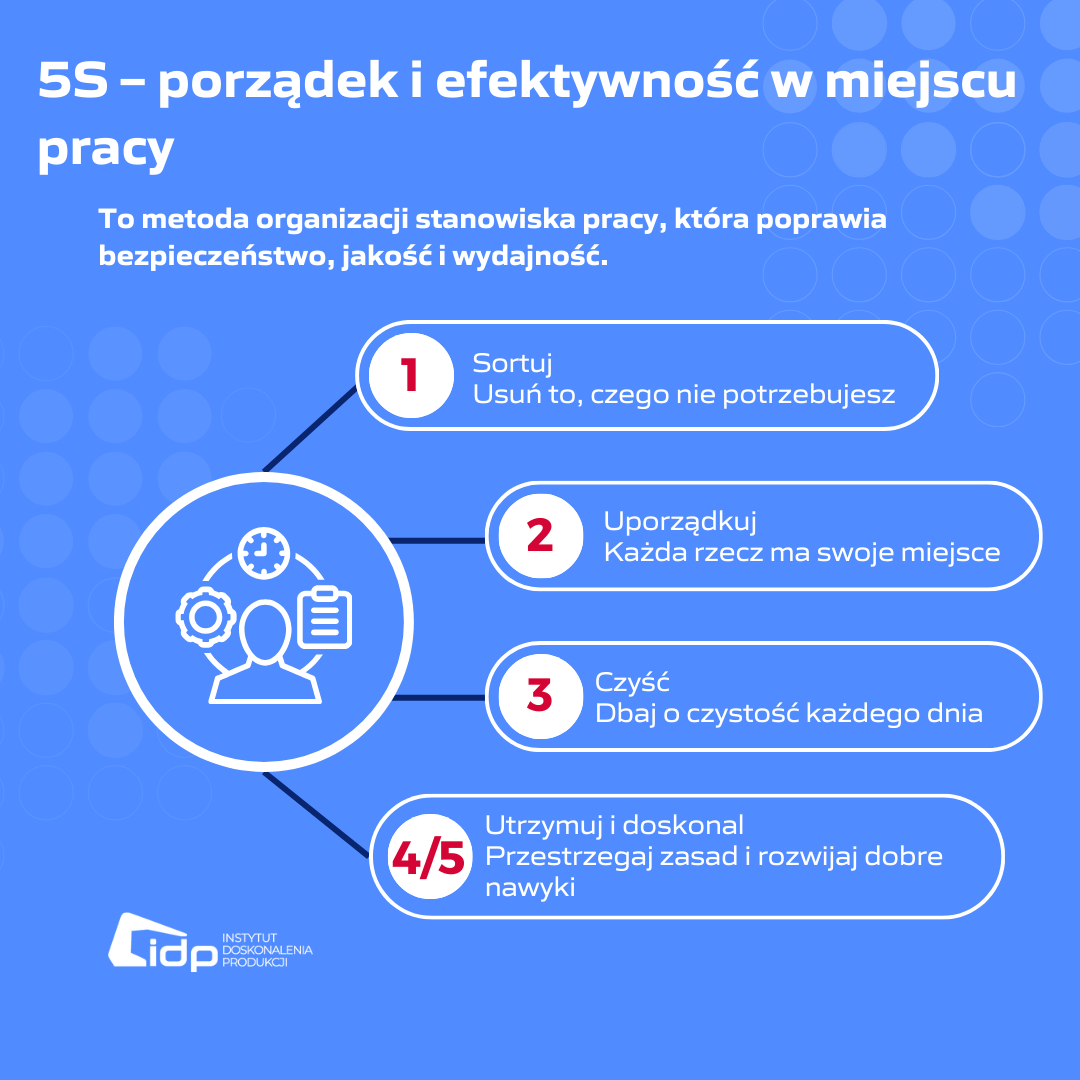

w miejscu pracy? Metoda 5S to jedno z najskuteczniejszych narzędzi Lean Management, które pozwala na eliminację marnotrawstwa, poprawę organizacji oraz zwiększenie komfortu pracy. To podejście, wywodzące się z japońskiej filozofii zarządzania, opiera się na pięciu prostych zasadach, które pomagają tworzyć przejrzyste i uporządkowane środowisko pracy – zarówno w zakładach produkcyjnych,

jak i w biurach. W tym artykule dowiesz się, czym dokładnie jest metoda 5S, jakie korzyści przynosi i jak skutecznie wdrożyć ją w swojej organizacji.

Metoda 5S to jedno z kluczowych narzędzi Lean Management, które pozwala na organizację miejsca pracy w sposób zapewniający większą efektywność, bezpieczeństwo

i stabilność procesów. Nazwa 5S pochodzi od pięciu japońskich słów oznaczających kolejne kroki systemu: Seiri (Sortowanie), Seiton (Systematyka), Seiso (Sprzątanie), Seiketsu (Standaryzacja) i Shitsuke (Samodyscyplina).

5S nie jest jedynie metodą utrzymania czystości – to kompleksowe podejście, które pozwala firmom eliminować marnotrawstwo, skracać czas realizacji zadań i podnosić jakość pracy. System ten stosuje się nie tylko w zakładach produkcyjnych, ale również w biurach, magazynach czy usługach. Wdrożenie 5S

to fundament skutecznego zarządzania

i pierwszy krok do bardziej zaawansowanych praktyk Lean, takich jak Kaizen czy Just-In-Time.

W kolejnych sekcjach omówimy szczegółowo poszczególne etapy metody 5S i pokażemy, jak skutecznie wdrożyć je w codziennej pracy.

Poznaj naszą ofertę Szkolenia 5S

Metoda 5S wywodzi się z Japonii i jest ściśle związana z filozofią Lean Management, której celem jest eliminacja marnotrawstwa oraz ciągłe doskonalenie procesów. Koncepcja ta została opracowana w latach 50. XX wieku przez Taiichi Ohno, twórcę Systemu Produkcyjnego Toyoty (TPS). Toyota, poszukując sposobów na poprawę efektywności

i organizacji pracy, stworzyła zestaw zasad porządkujących środowisko pracy, co przyczyniło się do zwiększenia stabilności procesów i jakości produkcji.

5S powstało jako odpowiedź na wyzwania związane z chaosem organizacyjnym, marnotrawstwem czasu oraz niską efektywnością pracy. Japońska precyzja i dążenie do doskonałości sprawiły, że metoda ta stała się fundamentem wielu innych narzędzi Lean. Jej sukces wynika z prostoty i uniwersalności – zasady 5S można wdrożyć nie tylko

w przemyśle, ale także w biurach, magazynach i wszelkiego rodzaju miejscach pracy, gdzie liczy się uporządkowanie i efektywność.

Dziś 5S jest stosowane na całym świecie jako podstawowe narzędzie Lean, które pomaga organizacjom zwiększyć produktywność, poprawić bezpieczeństwo pracy i stworzyć kulturę ciągłego doskonalenia.

Metoda 5S to sprawdzony system organizacji miejsca pracy, który opiera się na pięciu fundamentalnych zasadach. Każda z nich zaczyna się na literę „S”

i odpowiada konkretnemu etapowi porządkowania i standaryzacji. Celem wdrożenia 5S jest zwiększenie efektywności, bezpieczeństwa oraz komfortu pracy, co prowadzi do lepszej organizacji procesów oraz redukcji marnotrawstwa.

1. Seiri (Sortowanie) – eliminacja zbędnych przedmiotów, które nie są niezbędne do wykonywania pracy. Uporządkowanie stanowiska pozwala uniknąć chaosu i zwiększyć przestrzeń roboczą.

2. Seiton (Systematyka) – ustalenie logicznego rozmieszczenia narzędzi i materiałów, aby były łatwo dostępne i zawsze na swoim miejscu. To znacząco skraca czas poszukiwania potrzebnych przedmiotów.

3. Seiso (Sprzątanie) – regularne czyszczenie stanowiska pracy i narzędzi, co pozwala nie tylko utrzymać porządek, ale również szybciej wykrywać usterki

czy nieprawidłowości.

4. Seiketsu (Standaryzacja) – opracowanie i wdrożenie zasad utrzymania porządku oraz ujednolicenie procesów organizacyjnych, tak aby wszyscy pracownicy

stosowali się do tych samych standardów.

5. Shitsuke (Samodyscyplina) – wypracowanie nawyku przestrzegania zasad 5S poprzez szkolenia, regularne audyty oraz długofalowe dbanie o utrzymanie ustalonego systemu.

Metoda 5S znajduje zastosowanie nie tylko w środowisku produkcyjnym, ale także w biurach, magazynach czy punktach obsługi klienta. To prosty, ale niezwykle skuteczny sposób na zwiększenie produktywności i eliminację zbędnych czynności, co przekłada się na realne oszczędności i lepsze warunki pracy.

Przeczytaj także: SMED – Metoda na przyspieszenie przezbrojenia maszyn na produkcji!

Wdrożenie metody 5S w firmie to proces wymagający zaangażowania pracowników i konsekwentnego przestrzegania ustalonych zasad. Aby zapewnić skuteczne i trwałe efekty, należy przejść przez kilka kluczowych etapów:

Przed rozpoczęciem wdrożenia konieczne jest zbudowanie świadomości wśród pracowników. Szkolenia wprowadzające w metodę 5S, jej cele i korzyści, pomagają uniknąć oporu wobec zmian i angażują personel w proces doskonalenia. Tomasz Król w swojej książce “ Lean Management po polsku. Wydanie II. “, również omawia, jak ważnym elementem jest zaangażowanie zespołu, twierdzi, że : “Lepiej osiągnąć stan, w którym pracownicy działają sami. Mają wewnętrzną motywację i kontrolują się nawzajem.”.

Na tym etapie warto przeprowadzić audyt organizacyjny, aby zidentyfikować obszary wymagające poprawy. Należy określić, jakie zmiany są niezbędne i jakie zasoby będą potrzebne do wdrożenia systemu.

Wprowadzenie 5S odbywa się zgodnie z jej pięcioma zasadami:

Regularne audyty oraz spotkania podsumowujące pozwalają ocenić skuteczność wdrożenia oraz zidentyfikować ewentualne problemy. To kluczowy etap, który zapobiega powrotowi do dawnych, mniej efektywnych metod pracy.

5S to nie jednorazowa inicjatywa, lecz proces ciągłego doskonalenia. Należy regularnie analizować wyniki, dostosowywać standardy do potrzeb firmy i angażować pracowników w poszukiwanie ulepszeń.

Dobrze przeprowadzone wdrożenie metody 5S przekłada się na zwiększenie efektywności, bezpieczeństwa oraz komfortu pracy, a także na poprawę organizacji procesów

w całym przedsiębiorstwie.

To także może Cię zainteresować: Jak skutecznie wdrożyć strategię Hoshin Kanri w Twojej organizacji?

Metoda 5S jest wszechstronnym narzędziem organizacyjnym, które można zastosować w różnych środowiskach pracy – od zakładów produkcyjnych po biura, magazyny

czy placówki usługowe. Jest szczególnie przydatna w sytuacjach, gdy:

Metoda 5S nie jest jednorazowym działaniem – to długofalowy proces, który pozwala utrzymać wysokie standardy organizacji pracy i ciągle je doskonalić. Regularne stosowanie tej metody przynosi korzyści każdej firmie, niezależnie od branży i skali działalności.

Przykładem zastosowania metody 5s jest nasza współpraca z firmą Miloni, czyli producentem mebli z drewna. Przygotowaliśmy dla nich specjalne warsztaty, podczas których zmierzyliśmy czas wykonania poszczególnych czynności, wyeliminowaliśmy zbędne części zadań oraz wypracowaliśmy listę nowych zmian do wdrożenia. Dzięki temu, udało nam się zwiększyć motywację pracowników o 100%, a także dwukrotnie przyśpieszyć proces klejenia formatek na blaty od stołów. Więcej przeczytasz w naszym case study: Zobacz, jak dzięki warsztatom przyspieszyliśmy proces klejenia formatek na blaty do stołów o 100%

Wdrożenie metody 5S przynosi wymierne korzyści zarówno dla pracowników, jak i dla całej organizacji. Systematyczne stosowanie tych zasad pozwala nie tylko na poprawę organizacji pracy, ale także wpływa na efektywność procesów, bezpieczeństwo oraz jakość realizowanych działań.

Metoda 5S to nie tylko sposób na poprawę organizacji pracy – to kultura ciągłego doskonalenia, która pozwala firmom osiągać lepsze wyniki i budować bardziej efektywne środowisko pracy.

Pokazaliśmy, jak osiągnąć powyższe korzyści firmie z branży produkcji koszy zbrojeniowych. Podczas współpracy, uporządkowaliśmy stanowiska poprzez utworzenie miejsc składowania poszczególnych elementów oraz usunięcie niepotrzebnych zalegających półproduktów. Co więcej, opisaliśmy nowe zasady dotyczące utrzymania właściwego porządku na hali produkcyjnej, a także zmierzyliśmy czas wykonywania procesów. Wyeliminowaliśmy marnotrawstwo, dzięki czemu produkcja wzrosła aż o 25%. Dowiedz

się więcej na temat tej współpracy w naszym case study : Wzrost produkcji o 25% z dalszą tendencją wzrostową.

Nie. Choć 5S wywodzi się z przemysłu produkcyjnego, z powodzeniem znajduje zastosowanie w biurach, magazynach, placówkach usługowych, a nawet w codziennym życiu. Pomaga w lepszej organizacji pracy wszędzie tam, gdzie ważna jest przejrzystość i efektywność.

Wdrożenie 5S pozwala na:

Czas wdrożenia zależy od wielkości organizacji i stopnia jej uporządkowania przed implementacją 5S.

W niektórych firmach proces trwa kilka tygodni, w innych kilka miesięcy. Kluczowe jest jednak utrzymanie efektów i ciągłe doskonalenie.

5S to proces ciągłego doskonalenia, a nie jednorazowa inicjatywa. Wymaga regularnych przeglądów, audytów oraz zaangażowania całego zespołu, aby utrzymane zostały osiągnięte rezultaty.

Do najczęstszych błędów należą:

Nie. Wdrożenie 5S nie wymaga dużych nakładów finansowych – najważniejsze są zmiana podejścia, konsekwencja oraz zaangażowanie pracowników. W niektórych przypadkach mogą być konieczne niewielkie inwestycje, np. w oznakowanie wizualne, organizery czy systemy przechowywania narzędzi.

Każda organizacja – niezależnie od branży i wielkości – może wdrożyć 5S, aby poprawić swoją efektywność i jakość pracy. Metoda ta jest stosowana zarówno w dużych korporacjach, jak i w małych przedsiębiorstwach, placówkach medycznych, urzędach czy szkołach.

5S to skuteczna metoda optymalizacji pracy, która przynosi korzyści każdej firmie dążącej do lepszej organizacji i wyższej wydajności.

Zobacz również: Optymalizacja produkcji - Jak to zrobić i czego się spodziewać?

Metoda 5S to sprawdzony sposób na poprawę organizacji miejsca pracy, który przynosi korzyści zarówno pracownikom, jak i całej firmie. Dzięki jej wdrożeniu możliwe jest zwiększenie efektywności, redukcja marnotrawstwa oraz poprawa bezpieczeństwa.

Niezależnie od branży i skali działalności, 5S pomaga firmom osiągać lepsze wyniki poprzez eliminację zbędnych czynności, lepsze zarządzanie przestrzenią oraz stworzenie środowiska pracy sprzyjającego produktywności i jakości. To fundament Lean Management, który może być pierwszym krokiem na drodze do dalszych usprawnień i wdrażania bardziej zaawansowanych metod zarządzania.

Systematyczne stosowanie 5S nie tylko porządkuje przestrzeń, ale również buduje kulturę pracy opartą na przejrzystości, porządku i efektywności – co w dłuższej perspektywie przekłada się na realne oszczędności oraz większą satysfakcję pracowników. Dlatego nie zwlekaj juz teraz zapisz się na szkolenie IDP

Przekaż kontakt do siebie w tym formularzu. Następnie umówimy się na bezpłatną konsultację, która trwa około 30 minut. Podczas niej omówimy problemy i wyzwania, z jakimi się mierzysz. Wyznaczymy główne cele, z którymi możemy pomóc. Po rozmowie przedstawimy plan Warsztatu, który jest początkiem naszej współpracy.

20+ lat doświadczenia

100+ branż, które poznaliśmy

1000+ firm, w których wprowadziliśmy zmianę