W polskich firmach produkcyjnych nie działa się według schematów z podręczników z Harvardu. Tu nie ma czasu na

W polskich firmach produkcyjnych nie działa się według schematów z podręczników z Harvardu. Tu nie ma czasu na amerykańskie hasła, bo maszyna czeka, surowiec stygnie, a klient już dzwoni drugi raz. Właśnie dlatego narodził się Polski Lean – podejście, które nie udaje, że jesteśmy w Japonii, tylko bierze pod uwagę, że pracownik nie przeczyta książki, ale jak mu pokażesz na hali – zrozumie.

Dlatego w Instytucie Doskonalenia Produkcji od ponad 20 lat nie tylko wdrażamy Lean, Kaizen czy Industry 4.0, ale robimy to po polsku – z uwzględnieniem realiów naszych firm, ludzi i ograniczeń. W ponad 1000 przedsiębiorstwach pokazaliśmy, że da się usprawniać bez kopiowania Zachodu 1:1. I to z sukcesem. Chcesz dowiedzieć się więcej? Czytaj dalej!

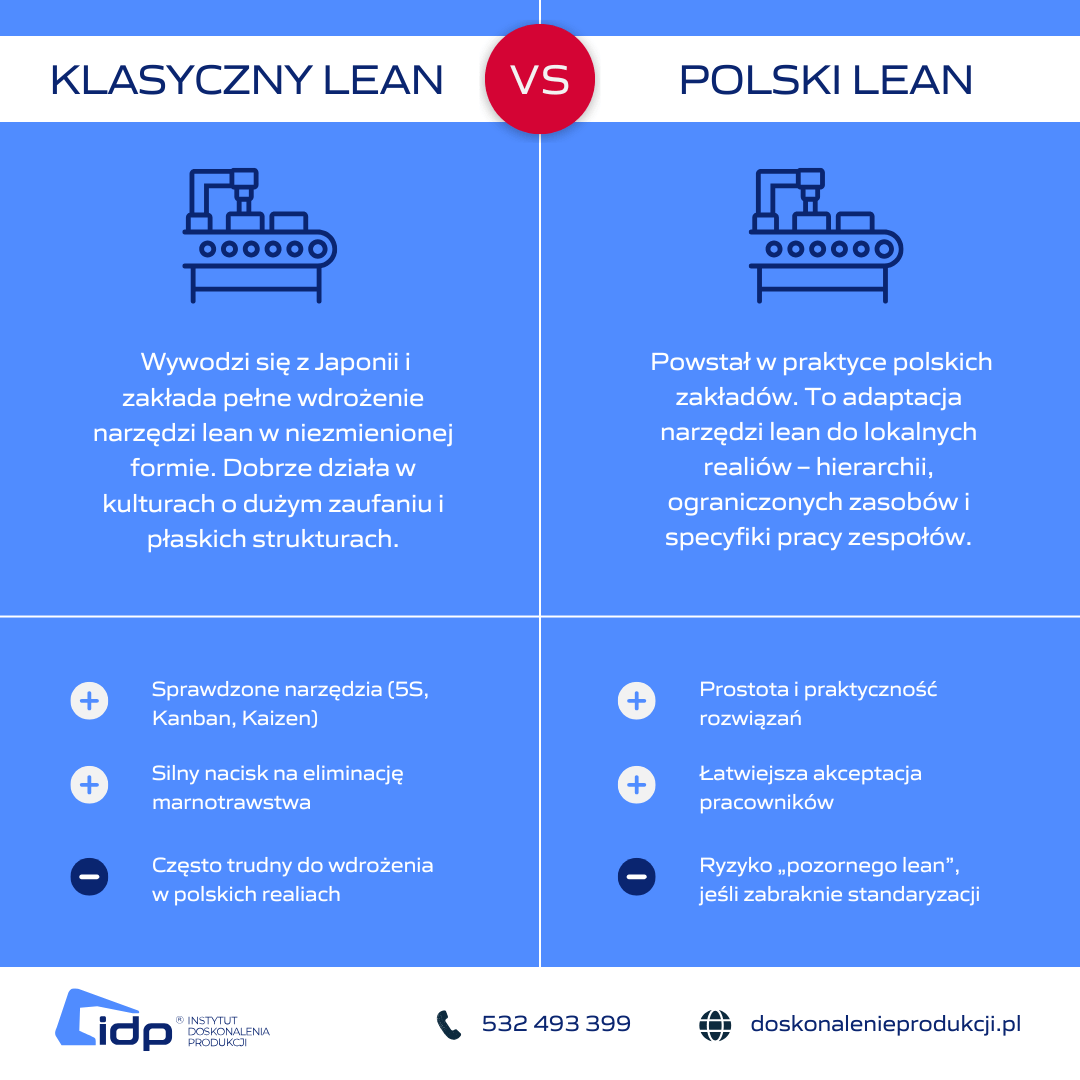

„Polski Lean” to koncepcja zarządzania oparta na praktycznym wdrażaniu zasad lean management, z uwzględnieniem polskich realiów produkcyjnych. To adaptacja narzędzi i filozofii Lean do warunków panujących w zakładach w Polsce – z uwzględnieniem lokalnej kultury organizacyjnej, struktury zatrudnienia oraz poziomu zaufania.

W polskich firmach produkcyjnych nie działa się według schematów z podręczników z Harvardu. To nie jest kolejna koncepcja z konsultingowego Excela. Polski Lean to myślenie operacyjne – zakorzenione w konkretnej hali, z konkretnym zespołem, który działa pod presją terminów, jakości i niekończącego się gaszenia pożarów. To podejście, które mówi: „OK, mamy 5S, mamy Kaizen, mamy diagram Ishikawy – ale zróbmy to tak, żeby działało tu, w Dąbrowie, w Krośnie, w Bydgoszczy. Nie w Osace.”.

Lean to nie tylko odchudzona produkcja, ale sposób widzenia firmy jak organizmu. I jak w każdym organizmie – żeby był zdrowy, trzeba zadbać o krążenie informacji, jakość komunikacji i współpracę między „narządami”. A nie tylko o to, żeby ręka szybciej ruszała się przy stanowisku.

Zobacz także: Optymalizacja produkcji - Jak to zrobić i czego się spodziewać?

Polski Lean to też odpowiedź na pytanie, które słyszymy w co drugiej firmie: „Jak usprawnić, ale nie zniechęcić ludzi?” Bo nie chodzi o to, żeby robić zmiany na pokaz. Tylko żeby ludzie powiedzieli: „To ma sens. To nam pomaga.”

Sprawdź też: Szkolenie park maszynowy

Geneza „Polskiego Lean” wiąże się bezpośrednio z obserwacją, że klasyczne narzędzia Lean nie przystają do realiów polskich firm. Koncepcja ta narodziła się z potrzeby przełamania bariery pomiędzy teorią a praktyką – i dopasowania podejścia do realnych problemów hali produkcyjnej.

Wiele koncepcji rodzi się w salach konferencyjnych. Ten – w hałasie wózków widłowych i zapachu chłodziwa. „Polski Lean” nie powstał z teorii, tylko z praktyki. A konkretniej – z frustracji.

Z frustracji, że klasyczne narzędzia lean często nie łapią przyczepności w polskich warunkach. Bo tu mamy inną kulturę pracy. Inny styl zarządzania. Inne zaufanie – albo jego brak. I właśnie dlatego, trzeba zbudować most między podręcznikiem a rzeczywistością. Inaczej ludzie nie przejdą.

Hierarchia, ograniczone zasoby, „to się u nas nie da” – to wszystko powoduje, że trzeba było stworzyć coś własnego. Coś, co uwzględni nasze realia. Coś, co nie będzie próbą kopiowania Toyoty, ale transformacją szytą na miarę – z materiału, który mamy.

Polski Lean nie wyrzuca klasyki do kosza – on ją adaptuje. Bo fundamenty są dobre. Ale nawet najlepszy przepis trzeba doprawić pod swój gust. Inaczej goście nie zjedzą.

To również może Cię zainteresować: Od czego zależy sukces we współpracy z firmą Lean [5 czynników]?

Polski Lean Canvas to narzędzie, służące do planowania transformacji Lean w warunkach polskich firm. Zamiast gotowych instrukcji daje ono zespołowi wspólną płaszczyznę do refleksji nad celami, zasobami, narzędziami oraz komunikacją zmian.

W wielu firmach słyszeliśmy pytanie: „Od czego zacząć, żeby się nie pogubić?” I tu z pomocą przychodzi Polski Lean Canvas – nie po to, żeby zaprogramować każdy krok, ale żeby mieć mapę. Nie GPS, który mówi „skręć w lewo”, ale kartkę, na której zaznaczysz: „tu jesteśmy, tu chcemy dojść”.

To narzędzie nie zostało wymyślone w laboratorium ani przez zespół strategów w garniturach. Powstało z potrzeby – potrzeby zobaczenia całości procesu, zrozumienia, co mamy, czego nie mamy i na czym naprawdę nam zależy.

To nie jest narzędzie do „ładnego zarządzania”. To jest kartka do pisania po niej markerem. To rozmowa na warsztacie. To pytania zadane na odprawie, gdzie każdy może coś dopisać. I właśnie dlatego działa – bo jest realistyczne, a nie życzeniowe.

Lean nie zaczyna się od planu. Lean zaczyna się od rozmowy.

Przeczytaj także: Lean Problem Solving – skuteczne rozwiązywanie problemów w produkcji zgodnie z zasadami Lean.

Zasady „Polskiego Lean” stanowią fundament praktyki wdrożeniowej – są zbiorem wartości, które kierują działaniami zespołu podczas transformacji. Nie są to sztywne reguły, lecz elastyczne drogowskazy oparte na empatii, zdrowym rozsądku i lokalnym kontekście produkcyjnym.

Niektórzy mówią, że: „Lean to zestaw narzędzi”. To jak powiedzieć, że samochód to tylko koła i silnik. Lean to filozofia działania, której zasady muszą być żywe – muszą oddychać tlenem hali produkcyjnej, nie klimatyzacją biura.

Oto zasady, które w praktyce sprawiają, że Lean staje się nasz, polski, ludzki i skuteczny.

Efektywne wdrożenie Lean wymaga uwzględnienia kontekstu społecznego i emocjonalnego w firmie. Kultura organizacyjna, relacje międzyludzkie i poziom zaufania mają wpływ na to, czy zmiana zostanie przyjęta z entuzjazmem, czy z oporem.

Zespół to nie tablica Excelowa. To żywi ludzie z emocjami, przyzwyczajeniami, zaufaniem – lub jego brakiem. Dlatego nie da się wejść do firmy i powiedzieć: „Od jutra robimy tak, jak w Toyocie.”.

Nasze case studies, takie jak „Podniesienie liczby produkowanych sztuk na stanowisku czopiarki o 43%”, pokazują, że dopasowanie szkoleń do specyfiki firmy to nie teoria. Indywidualnie projektowane szkolenia SMED, oparte na szczegółowym audycie, zwiększają zaangażowanie zespołu i pozwalają osiągać trwałe, wymierne efekty.

Polski Lean stawia na rozwiązania, które są możliwe do wdrożenia tu i teraz – bez potrzeby inwestowania w drogie systemy czy szkolenia. Proste narzędzia, tworzone razem z zespołem, często okazują się skuteczniejsze niż najbardziej zaawansowane oprogramowanie.

Nie szukamy narzędzi, które wyglądają dobrze w prezentacji. Szukamy takich, które działają na hali.

Zamiast systemów za 100 tysięcy – tablica 5S zrobiona przez zespół. Zamiast ERP, które nie żyje – prosty Excel i dobrze ustawiony harmonogram.

Lean nie polega na tym, żeby było nowocześnie. Lean polega na tym, żeby było skutecznie.

Doświadczenie operatorów i brygadzistów to nieocenione źródło wiedzy o procesie. Włączenie ich w proces doskonalenia zwiększa efektywność wdrożeń i buduje zaangażowanie.

Nie raz i nie dwa widzieliśmy, jak firma wprowadzała zmiany, a pracownicy mówili tylko: „No i co z tego? Znowu ktoś coś wymyślił zza biurka.”.

A potem przychodzi moment, gdy robimy coś razem. I wtedy operator mówi: „Wie pan co? Jakbyśmy to narzędzie przenieśli tu, to byłoby szybciej.”

I tak właśnie się zaczyna prawdziwa zmiana. Nie od decyzji dyrektora. Od decyzji pracownika, że mu zależy.

Jak mówi Tomasz Król w podcaście: “Lean Management po Polsku - Porządkujemy firmę produkcyjną do 300 pracowników. “: „Twórz proste praktyczne standardy, które rzeczywiście pomagają w codziennej pracy. Twórz je razem z tymi, którzy potem będą według tych standardów pracować.”.” To nie slogan. To esencja „Polskiego Lean”.

Zajmujesz się produkcją i chcesz więcej takich wartościowych treści? Zobacz cały odcinek podcastu i zasubskrybuj nasz kanał: Instytut Doskonalenia Produkcji na YouTube, aby być na bieżąco!

Metoda małych kroków pozwala budować trwałe zmiany i unikać oporu. Zamiast rewolucji, Polski Lean promuje ewolucję – opartą na szybkich sukcesach, które wzmacniają motywację zespołu.

Jeśli ktoś mówi, że wdroży Lean w miesiąc – uciekaj. Lean to nie sprint. To marsz długodystansowy z plecakiem doświadczeń.

W jednej firmie, zamiast wprowadzać wszystko naraz, zrobiliśmy reorganizację stanowiska, wizualizację narzędzi i prostą instrukcję 5 kroków. I co? Ludzie to polubili. A potem sami przyszli z kolejnymi pomysłami.

Bo jak to ujął Tomasz Król w książce: „Lean Management po polsku. Wydanie II.” - „Podstawą myślenia o dobrym procesie jest standard.”.

Sprawdź też: Standaryzacja pracy – fundament efektywności i jakości.

Wdrożenie Polskiego Lean odbywa się etapami – od diagnozy problemu, przez zaangażowanie zespołu, aż po standaryzację i pomiar efektów. Struktura ta bazuje na doświadczeniach z hal produkcyjnych, a nie na teoretycznych modelach.

Zanim ruszysz z wdrożeniem, zadaj sobie jedno pytanie: czy chcesz zrobić Lean, czy chcesz robić Lean? Bo to różnica jak między zrobieniem zdjęcia a budową mostu. Pierwsze trwa sekundę. Drugie – wymaga planu, ludzi i fundamentów.

Poniżej masz sprawdzony schemat, który nie powstał w laboratorium, tylko na halach, gdzie śmierdzi smarem, a czas to pieniądz.

Kluczowe w rozpoczęciu transformacji jest skoncentrowanie się na jednym, wybranym obszarze – najlepiej takim, który generuje najwięcej strat lub frustracji. Ograniczenie zakresu zwiększa szanse na sukces i szybsze rezultaty.

Nie zaczynaj od „wszystkiego”. Bo kto chce wszystko poprawić naraz, nie poprawi nic.

Wejdź w gemba. Stań przy linii. Posłuchaj, gdzie jęczy proces. Zidentyfikuj miejsce, które generuje najwięcej strat – przezbrojenia, reklamacje, opóźnienia. I zacznij tam.

Zmiana nie dokona się bez ludzi. Liderzy opinii, brygadziści czy doświadczeni operatorzy mają największy wpływ na skuteczność wdrożeń i odbiór zmian przez resztę zespołu.

Lean nie wdraża się sam. Nie zrobią go też tylko konsultanci. Potrzebni są ambasadorzy zmiany – ludzie z autorytetem i zaufaniem.

Pamiętaj: Nie musisz mieć lidera z tytułem MBA. Wystarczy, że potrafi powiedzieć ‘chodź, zrobimy to razem’ i ludzie pójdą.

Dobrze zobrazowany problem staje się zrozumiały dla każdego – niezależnie od stanowiska. Dlatego tak ważne jest wizualne przedstawienie danych, np. poprzez mapy strumienia wartości czy tablice wyników.

Im mniej słów, tym więcej zrozumienia. Mapa strumienia wartości, zdjęcie „przed i po”, tablica z czasami przezbrojeń – to działa.

Jak napisał Tomasz Król w książce Lean Management po polsku. Wydanie II:

„W firmie wizualizuje się na tablicach czasy przezbrojeń, zapisuje się niezgodności i organizuje regularne spotkania, by ustalone czasy utrzymywać lub by je skracać.”.

Bo jeśli czegoś nie widać – nie istnieje.

Pierwsze drobne zmiany – tzw. „quick wins” – mają ogromne znaczenie psychologiczne. Pokazują zespołowi, że Lean działa, i budują pozytywne nastawienie do dalszych działań.

Nie lecimy z reformą systemu. Zaczynamy od szybkich wygranych – przestawienie narzędzi, skrócenie ścieżki, likwidacja zbędnych ruchów.

To jest ten moment, kiedy zespół mówi: „O, działa!” I wtedy Lean zaczyna żyć.

Bez standaryzacji każda poprawa jest chwilowa. Opracowanie prostych standardów pracy – zrozumiałych i dostępnych dla każdego – jest fundamentem trwałości usprawnień.

Jeśli coś działa – opisz to.

Nie w 40-stronicowym PDF-ie, tylko na jednej kartce, w punktach, z obrazkiem. Tak, żeby każdy zrozumiał.

Dopóki nie ma standardu, nie ma procesu. Są tylko nadzieje.

Ciągła ewaluacja to element niezbędny do utrzymania cyklu doskonalenia. W Polskim Lean chodzi o to, by na podstawie danych podejmować decyzje o dalszych działaniach.

Mierzymy. Nie przeczucia, nie opinie. Dane.

Skrócił się czas cyklu? Spadła liczba błędów? Super. Nie? To znaczy, że coś przegapiliśmy. Lean to nie zakończony projekt. To droga. I jak każda droga – ma zakręty, postoje i tankowanie.

Ważne: Nie bój się błędów. Bój się ich powtarzania.

Studium przypadku Spec-Wood pokazuje, jak skutecznie można wdrożyć zasady Polskiego Lean w obszarze lakierni. Analiza, wizualizacja problemów i reorganizacja przyniosły wzrost wydajności o 190%.

W Spec-Wood, firmie zajmującej się produkcją z drewna, znaleźliśmy obszar lakierni, który zżerał czas i nerwy. Nie zaczęliśmy od cudów – tylko od obserwacji. Potem była analiza, wykresy, prosty standard, zmiana kolejności operacji.

Efekt? 190% wzrostu wydajności.

Nie dzięki magii. Dzięki konsekwencji.

Więcej przeczytasz w naszym case study: Niemal 200% wzrostu wydajności lakierni

Poznaj naszą ofertę Szkolenie z optymalizacji produkcji

Polski Lean sprawdzi się w każdej firmie, która doświadcza chaosu, niskiej efektywności, wypalenia pracowników lub problemów z wdrożeniem nowych osób. Jest uniwersalnym podejściem do organizacji procesów.

To nie jest narzędzie tylko dla dużych fabryk z milionowym obrotem. To jest podejście dla firm, które chcą ogarnąć chaos – niezależnie od skali.

Oto kilka sygnałów, że czas zabrać się za „Polski Lean”:

To właśnie wtedy Lean nie jest opcją. Jest ratunkiem.

Poznaj naszą ofertę Szkolenie TOC

Wdrożenie „Polskiego Lean” niesie ze sobą wiele korzyści, ale – jak każda zmiana – wymaga przemyślanego podejścia i świadomości potencjalnych barier.

Pamiętaj: Największe marnotrawstwo to takie, którego nie widać. Bo nikt go nie szuka.

Lean działa tylko wtedy, gdy przestajemy go robić na pokaz, a zaczynamy żyć nim codziennie.

Zobacz również: Analiza produktywności w przedsiębiorstwie produkcyjnym – metody, wskaźniki i doskonalenie efektywności.

Tak jak różni się kombinezon z fabryki w Tychach od garnituru z Osaki. Fundamenty są te same – 5S, Kaizen, VSM – ale sposób wdrożenia? Inny świat.

Polski Lean nie próbuje na siłę wszczepiać japońskiego DNA. On mówi: „Zobaczmy, co działa. Zobaczmy, co trzeba zmienić, żeby działało u nas.”

To nie kopiowanie, to adaptacja. Nie sztuką jest powielić – sztuką jest przetłumaczyć.

Nie zawsze. Jeśli masz lidera zmiany i zespół, który chce – to już masz fundament. Ale uwaga: łatwo jest zboczyć z drogi.

Dlatego współpraca z zewnętrznym partnerem, takim jak IDP, to nie luksus. To skrócenie drogi przez las. Nie zgubisz się, nie wrócisz do punktu wyjścia. Ale jeśli chcesz iść sam – też dasz radę. Byle nie na skróty.

Zobacz nasz film i sam oceń, czy warto:

Zależy. Bo budowa domu trwa tyle, ile masz materiału, ludzi i planu.

Pierwsze usprawnienia? Nawet tydzień. Kultura ciągłego doskonalenia? To projekt na lata. Ale najważniejsze to nie czekać na idealny moment, tylko ruszyć z tym, co masz.

Jakie bariery najczęściej się pojawiają?

Dlatego nie wdrażamy Lean. My budujemy środowisko, w którym Lean może działać.

Zdecydowanie nie. Małe firmy to poligon dla skutecznego Lean – szybkie decyzje, mniejsza inercja, większa elastyczność. W dużej firmie potrzebujesz pięciu zgód. W małej – jednej rozmowy.

Nie PowerPointem. Nie presją. Tylko pytaniem: „Co przeszkadza Ci w pracy?”

I potem słuchaj. Bo zaangażowanie nie bierze się z nakazu. Bierze się z uczestnictwa.

Standard, pomiar, rytm.

Nie raz, nie na chwilę – tylko codziennie.

Instrukcja. Tablica. Lista kontrolna. Spotkanie raz w tygodniu.

A przede wszystkim: ludzie, którzy wiedzą, po co to robią.

Tak – bo wszędzie są procesy. W administracji, w logistyce, w usługach. Jeśli coś trwa za długo, jest niejasne, generuje błędy – Lean tam zadziała.

Bo Lean to nie metoda produkcyjna. To metoda myślenia.

„Polski Lean” to nie nowa moda. To odpowiedź na realne potrzeby polskich firm. Na codzienny chaos, na zmęczenie ludzi, na „nie da się” wypowiedziane z rezygnacją.

To sposób pracy, który łączy zdrowy rozsądek, szacunek do ludzi i narzędzia, które działają. Nie dlatego, że są modne. Tylko dlatego, że są użyteczne.

Jeśli szukasz zmiany, która nie kosztuje fortuny, nie odrywa ludzi od pracy, ale realnie poprawia efektywność – to jesteś w dobrym miejscu.

W Instytucie Doskonalenia Produkcji nie sprzedajemy PowerPointów. My przyjeżdżamy na halę, zakładamy kamizelkę i robimy Lean z Tobą, nie za Ciebie.

A potem? Potem zostajemy, wspieramy, pomagamy utrzymać efekty. Bo nie chodzi o to, żeby było dobrze na szkoleniu. Chodzi o to, żeby było dobrze na co dzień.

Chcesz sprawdzić, jak wygląda to w praktyce? Sprawdź ofertę IDP.

Przekaż kontakt do siebie w tym formularzu. Następnie umówimy się na bezpłatną konsultację, która trwa około 30 minut. Podczas niej omówimy problemy i wyzwania, z jakimi się mierzysz. Wyznaczymy główne cele, z którymi możemy pomóc. Po rozmowie przedstawimy plan Warsztatu, który jest początkiem naszej współpracy.

20+ lat doświadczenia

100+ branż, które poznaliśmy

1000+ firm, w których wprowadziliśmy zmianę